Jauge connectée pour lubrifiants industriels – La solution IoT pour ne jamais tomber à sec

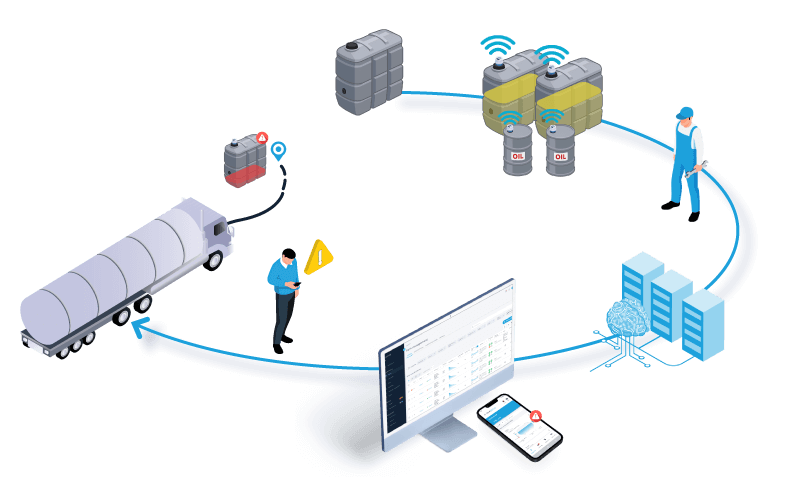

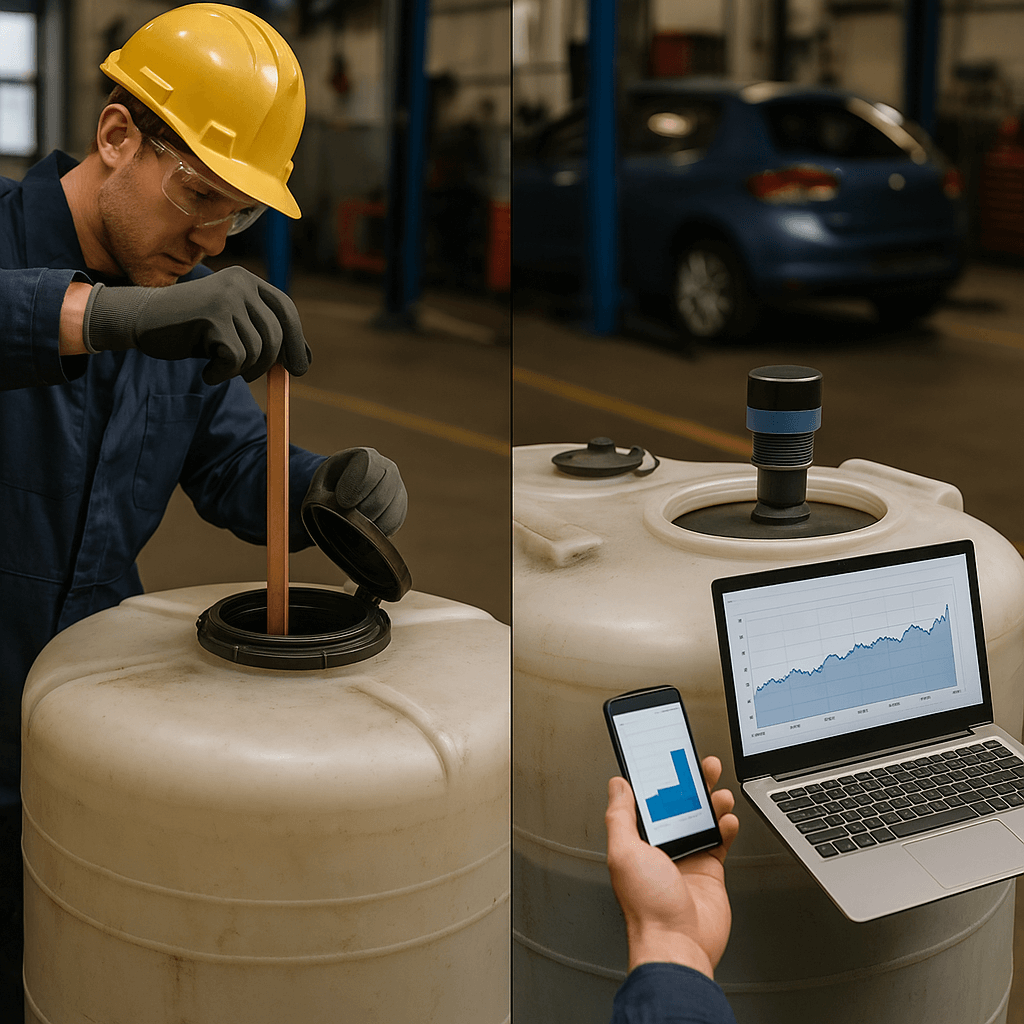

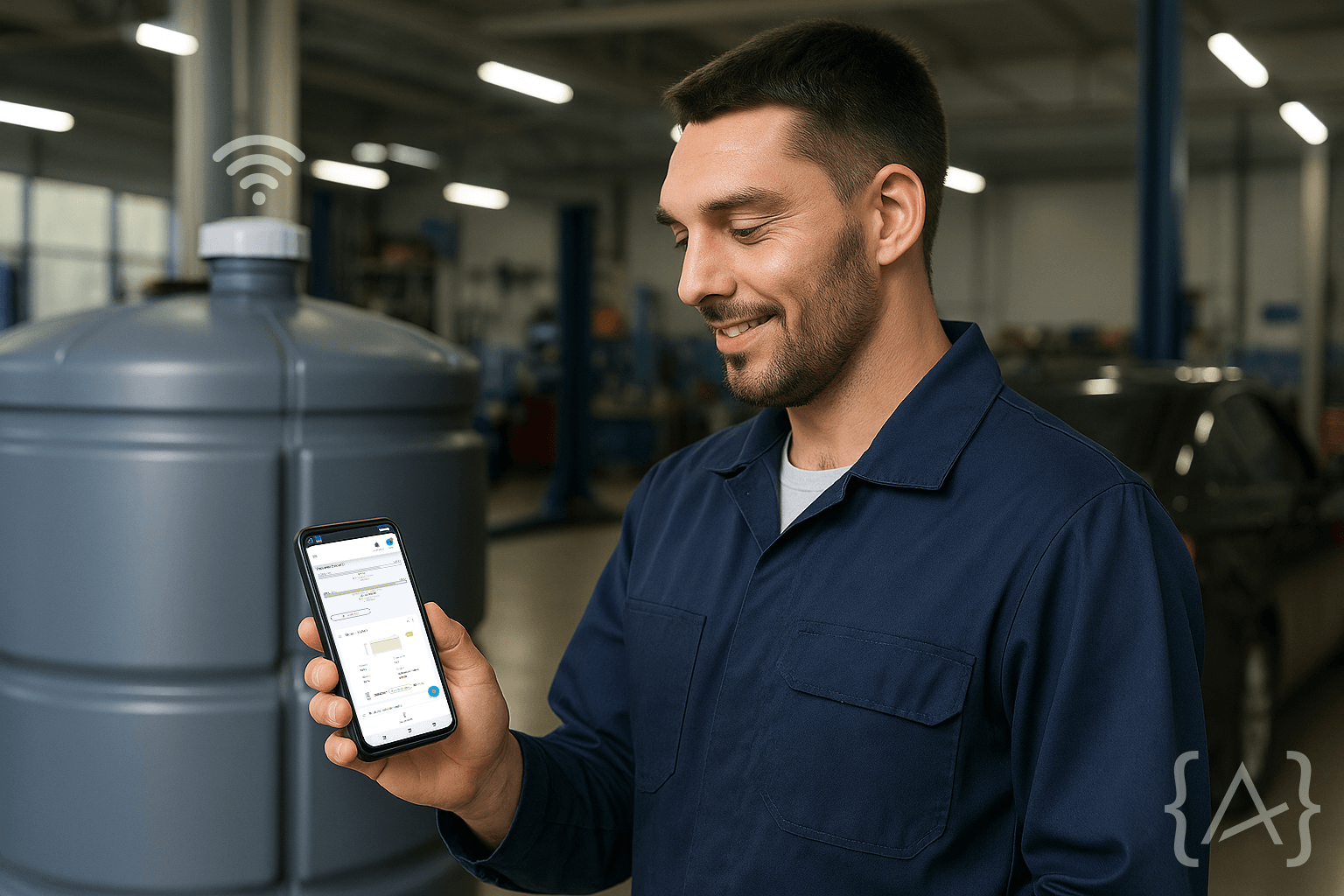

Gérez vos lubrifiants industriels avec fiabilité et sérénité grâce à notre jauge connectée. Notre solution permet de surveiller à distance le niveau de vos cuves, de prévenir toute rupture de stock et d’optimiser vos approvisionnements. En connectant vos citernes, vous gagnez en réactivité, en productivité et en visibilité sur vos volumes de liquide disponibles. L’IoT appliqué à la gestion des lubrifiants devient un levier stratégique pour vos opérations.

TABLE DES MATIÈRES

- Pourquoi équiper vos cuves de lubrifiants d’une jauge connectée ?

- Notre solution IoT : jauge connectée + plateforme de gestion

- Quels bénéfices pour votre activité ?

- Étude de cas client : optimiser la gestion des lubrifiants

- Pourquoi choisir Four Data ?

- FAQ – Questions fréquentes sur la jauge connectée

- Contactez-nous

Pourquoi équiper vos cuves de lubrifiants d’une jauge connectée ?

Les enjeux industriels : rupture de stock, coûts, sécurité

Face aux réalités de l’industrie, le suivi des volumes de lubrifiants, d’huiles ou de liquides industriels dans les cuves est un facteur critique de continuité de production. Voici les principaux enjeux auxquels répond une jauge connectée :

–Rupture de lubrifiants : une cuve vide peut engendrer l’arrêt d’une ligne de production, voire de toute une usine. Le coût d’un arrêt non planifié peut se chiffrer en milliers d’euros par jour.

–Coûts logistiques et organisationnels : la gestion approximative des stocks entraîne des livraisons d’urgence ou des tournées inutiles, impactant la rentabilité.

–Risques environnementaux : un trop-plein ou un débordement de citerne peut provoquer une pollution coûteuse à gérer pour le fabricant.

–Manque de visibilité multi-sites : les gestionnaires doivent souvent superviser plusieurs sites à distance, sans remontée d’informations centralisée.

–Conformité réglementaire : certaines industries doivent fournir des preuves de suivi et de consommation, difficiles à tracer avec des méthodes manuelles.

Une jauge connectée permet de répondre à tous ces défis par un pilotage simple, automatisé et centralisé.

➡️ Le passage à une jauge connectée n’est pas simplement une modernisation technique, c’est une amélioration structurelle du fonctionnement industriel.

Limites des solutions classiques : relevés manuels, erreurs, imprécisions

Comparatif – Jaugeage manuel vs Jauge connectée

| Critère | Jauge manuelle | Jauge connectée Four Data |

|---|---|---|

| Méthode | Lecture visuelle ou mesure avec tige graduée | Capteur numérique + transmission à distance |

| Fréquence de relevé | Irrégulière / selon disponibilité humaine | Continue, paramétrable (ex : toutes les 6 h) |

| Fiabilité des données | Moyenne : dépend de l’opérateur | Élevée : mesures automatisées, traçables |

| Réactivité | Faible : détection tardive des risques | Immédiate : alertes en cas de seuil critique |

| Coût caché | Temps passé, erreurs, interventions inutiles | Optimisation des stocks, réduction des déplacements |

| Accès à distance | Non | Oui, via plateforme connectée multi-supports |

Les jauges adaptées à la surveillance de lubrifiants

Pour assurer une surveillance de lubrifiants fiable et continue, Four Data propose trois capteurs connectés adaptés à chaque type de cuve et d’usage industriel :

Jauge ultrason : idéale pour les cuves plastiques ou métalliques, elle mesure le niveau par ondes acoustiques sans contact direct avec le liquide. Solution robuste et polyvalente, elle garantit une lecture précise même dans des environnements difficiles.

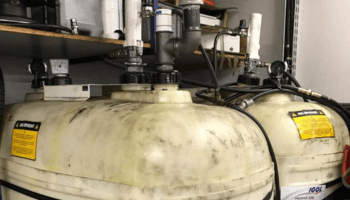

Jauge à pression : conçue pour les réservoirs de grande capacité ou enterrés, elle calcule le niveau par la pression exercée par la colonne de liquide. C’est une technologie simple et efficace, parfaitement adaptée aux sites où la compacité et la fiabilité sont essentielles.

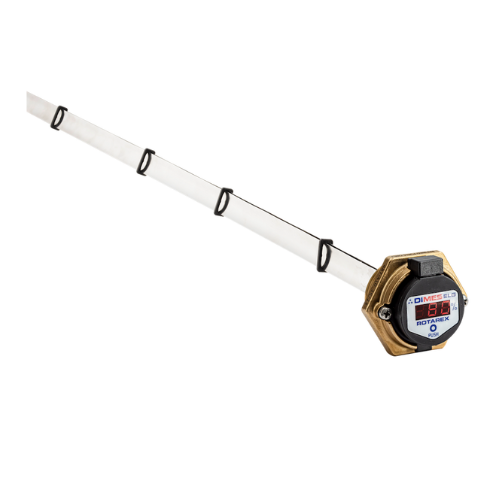

Sonde capacitive : optimisée pour les fûts et contenants de lubrifiants, elle assure une mesure fine grâce à la variation du champ électrique. Sa précision et sa fiabilité en font une solution de référence pour remplacer les jauges mécaniques traditionnelles.

Quels bénéfices pour votre activité ?

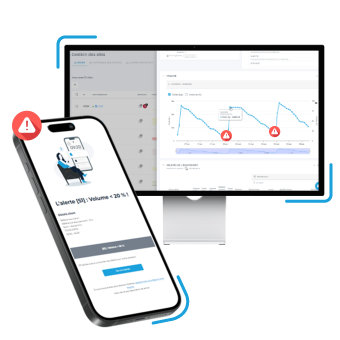

Réduction des arrêts de production et anticipation des besoins

Imaginez une ligne de production à l’arrêt à cause d’un réservoir de lubrifiant vidé sans prévenir. Ce type d’incident, encore fréquent dans les environnements industriels, engendre non seulement des pertes économiques immédiates, mais fragilise aussi toute la chaîne logistique en aval.

Grâce à notre jauge connectée, ce scénario est évité.

Cette capacité à anticiper les besoins réels permet non seulement de protéger l’outil de production, mais aussi d’alléger la pression sur les équipes de maintenance souvent sollicitées dans l’urgence.

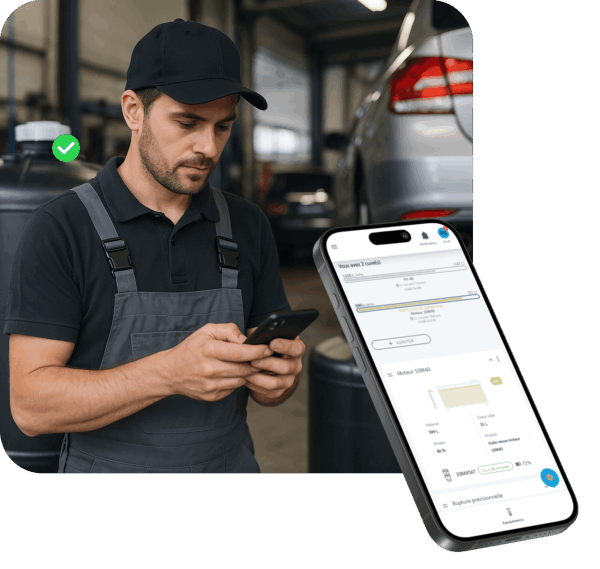

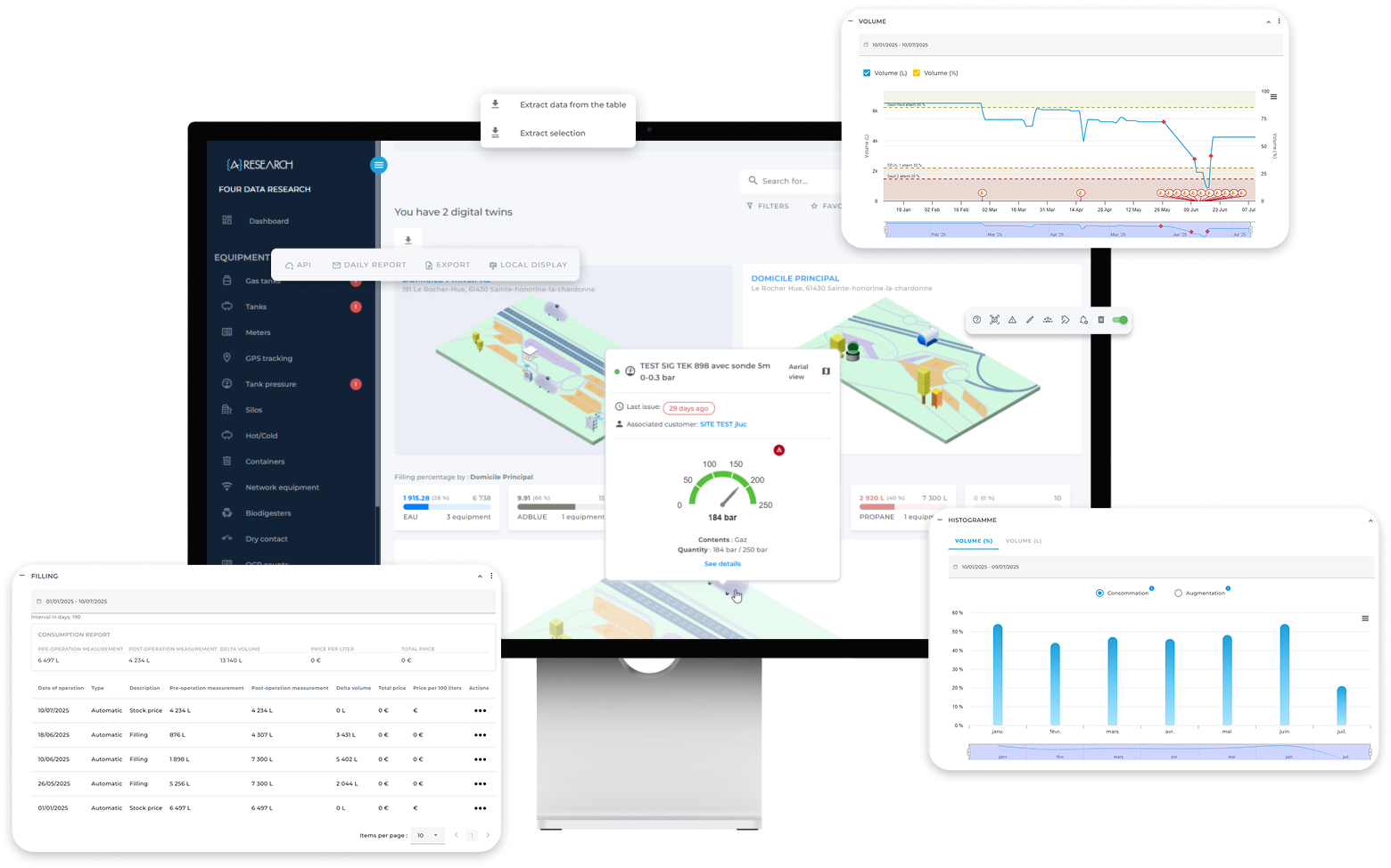

Pilotage par les données : reporting, tableaux de bord, ROI

Notre plateforme vous permet de prendre des décisions fondées sur des données concrètes, et non plus sur des estimations ou relevés irréguliers.

📈 Indicateurs accessibles en un clic :

- Taux de remplissage en temps réel

- Historique de consommation par site / type de lubrifiant

- Alertes déclenchées par période

- Volumes livrés vs consommés

- Prévisions d’approvisionnement

💰 Exemples d’impacts sur le ROI :

- -25 % d’interventions d’urgence logistique

- -15 % de pertes de lubrifiants liées aux erreurs de dosage

- +20 % de temps gagné pour les équipes maintenance et approvisionnement

Ces chiffres varient selon le contexte d’exploitation, mais les résultats sont systématiquement mesurables dès les premiers mois suivant le déploiement.

Optimisation logistique : livraisons, tournées, stocks

Avec des volumes de lubrifiants souvent dispersés entre plusieurs sites, savoir quoi livrer, quand et où devient un défi logistique. Notre solution agit comme un hub d’information logistique, en lien direct avec vos équipes ou vos prestataires.

➡️ Résultat : moins de déplacements, moins d’erreurs, et un meilleur pilotage des ressources transport.

Étude de cas client : optimiser la gestion des lubrifiants

Objectifs initiaux et contexte

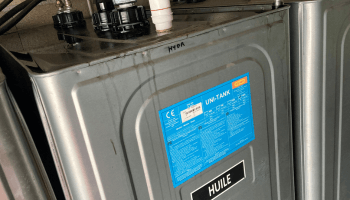

Lubexcel, distributeur indépendant de lubrifiants industriels et huiles moteurs, souhaitait renforcer la maîtrise des volumes chez ses clients B2B tout en optimisant ses propres flux logistiques. Les contraintes étaient claires : plusieurs sites distants, des cuves de tailles variées (acier et plastique), et un besoin croissant de fiabilité pour éviter les ruptures de stock critiques. Leur objectif : proposer un service connecté différenciant à forte valeur ajoutée.

1.Déploiement technique et configuration

Déroulé du projet :

- Audit initial des sites clients (type de cuves, volume, accessibilité)

- Choix des capteurs adaptés :

- Jauge capacitive pour fûts métalliques

- Jauge à ultrasons pour citernes plastiques

- Installation sur site avec adaptateurs standard (1’’1/2 et 2’’)

- Connexion au réseau LoRa privé mis à disposition par Lubexcel

- Paramétrage de la plateforme Four Data avec seuils d’alerte, rôles utilisateurs et synchronisation ERP

- Période de test (POC) sur 4 semaines avec suivi hebdomadaire

- Déploiement généralisé sur 5 sites clients stratégiques

2.Résultats obtenus : logistique, coûts, fiabilité

Temps de planification4h/semaine30 min/semaine

| Indicateur | Avant déploiement | Après 3 mois avec Four Data |

|---|---|---|

| Livraisons d’urgence/mois | 6 | 1 |

| Taux de rupture de lubrifiant | 12 % | 0 % |

| Satisfaction client final | Moyenne | Élevée |

“La plateforme Four Data nous a permis d’apporter un service supplémentaire concret à nos clients tout en rationalisant nos propres tournées. Nos commerciaux ont désormais une vision claire des besoins clients et des alertes aux bons moments.”

— Aurélien R., Responsable Marketing chez Lubexcel

Pourquoi choisir Four Data ?

Une plateforme IoT modulaire et agnostique

Chaque site industriel possède ses spécificités : type de citernes, nature des huiles ou lubrifiants, contraintes d’environnement, réseau disponible… C’est pourquoi notre solution est conçue pour être modulaire, évolutive et agnostique.

💡 Ce que cela signifie concrètement :

- Modulaire : vous activez uniquement les services nécessaires (suivi, alertes, multi-site, API…)

- Évolutive : possibilité d’ajouter de nouveaux capteurs ou volumes sans refonte technique

- Agnostique : compatible avec toutes les marques de capteurs, toutes les technologies réseau, et intégrable à votre SI

« Four Data nous a permis d’adapter la solution à nos contraintes internes, sans perturber notre process existant. »

— Responsable maintenance, fabricant de fluides industriels

Réseaux compatibles : Sigfox, LoRa, NB-IoT, LTE-M

Nous proposons plusieurs réseaux de communication pour connecter vos capteurs, en fonction de la configuration terrain (épaisseur des murs, distance, alimentation électrique, etc.).

| Réseau | Portée typique | Consommation énergétique | Usage idéal |

|---|---|---|---|

| Sigfox | Jusqu’à 10 km | Très faible | Zones rurales, cuves isolées |

| LoRa | 2 à 15 km | Faible | Sites industriels avec infrastructure dédiée |

| NB-IoT | 1 à 10 km | Moyenne | Bâtiments urbains, profondeur modérée |

| LTE-M | 1 à 5 km | Moyenne à élevée | Sites dynamiques, capteurs mobiles |

Méthodologie projet : de l’analyse au déploiement

Nous ne nous contentons pas de vous fournir une jauge connectée. Nous co-construisons un projet durable adapté à votre organisation. Voici notre approche éprouvée :

- 🔍 Compréhension – Analyse de vos usages, contraintes et objectifs

- 💡 Idéation – Proposition technique et définition du périmètre fonctionnel

- 🧪 POC (Proof of Concept) – Test terrain sur un site pilote pour valider la solution

- 🚀 Déploiement – Industrialisation sur un ou plusieurs sites

- 🤝 Suivi – Support technique, évolutions fonctionnelles, accompagnement long terme

🛠️ “Ce qui a fait la différence, c’est le suivi régulier de Four Data. L’équipe projet est restée disponible à chaque étape.”

Satisfaction client : +60 000 objets connectés

Avec plus de 60 000 objets connectés déployés à ce jour, Four Data est un acteur de référence de la gestion connectée des fluides et volumes industriels.

📌 Ce que cela traduit :

- Une solution mature, éprouvée dans des environnements exigeants

- Des clients dans des secteurs variés : chaudronnerie, lubrifiants, plasturgie, agro-industrie

- Un taux de satisfaction supérieur à 95 %, selon nos dernières enquêtes clients

“Grâce à Four Data, nous avons supprimé les urgences logistiques et anticipé nos besoins. On ne revient plus en arrière.”

— Responsable logistique, distributeur d’huiles industrielles